皆さんこんにちは!

エアタクシーにせよ、電機航空機にせよ、重要なのはバッテリーの性能です。いかに軽量で

高出力、長寿命は当然のことながら、加えて安全性や充電の速さなど多くの課題があります。

最新のバッテリー開発の状況を見ていきましょう。

電気航空機向け先進バッテリーの現状

航空機用バッテリーの開発

ダイアモンドの eDA40 電動トレーナーは、Part 23/CS-23 認定を受けた最初のバッテリー駆動航空機となる予定です。クレジット: ダイヤモンド・エアクラフト

航空業界が自動車用バッテリーを使用して航空機を電動化し始めて以来、業界関係者は、業界

の要件が分岐し始め、航空宇宙業界が自らの運命を決定しなければならない瞬間が来ると予想

してきました。そして、その瞬間が到来しました。

電気自動車(EV)メーカーがコスト削減に重点を移す一方で、航空機業界ではより多くのエネ

ルギーと高出力、より長い寿命とより高い安全性が求められています。

しかし、大型トラック輸送から海運まで、排出削減が難しい他の部門が電化を進め航空業界の

需要は先進的なバッテリー開発の再活性化と時を同じくしています。

航空用と自動車用のバッテリーのニーズは異なる

削減困難な分野が現在バッテリー開発を牽引している

新しい化学物質が商業市場に参入している

バッテリーの性能を測定するために最も一般的に使用される指標は、重量エネルギー密度、

つまりワット時/キログラム (Wh/kg) で表される比エネルギーです。

しかし、電気航空機の開発者は、電力密度、サイクル寿命、充電/放電率、パッケージングオ

ーバーヘッド、温度範囲、コスト、そして何よりも安全性など、さらに多くの特性を重視して

います。

エネルギー密度は、航空機の航続距離を決定するため重要です。特に、飛行の最初と最後に大

量のエネルギーを消費する電動垂直離着陸機 (eVTOL) の場合、エネルギー密度は重要です。

しかし、エネルギー密度はどの程度あれば十分なのでしょうか。現在最高のリチウムイオン電

池の比エネルギーは約 280 Wh/kg で、灯油の40 分の 1 未満です。

この大きな違いでさえ、すべてを物語っているわけではない。2022年1月にネイチャー誌に発

表されたレポートによると、パッケージングのオーバーヘッド、充電状態の制限、セルの経年

劣化を考慮すると、寿命末期に飛行に使用できるバッテリーエネルギーは50%未満です。

規制当局が要求するエネルギー予備を含めると、ミッションに使用できるのは容量のわずか

30%です。

2021年9月に発表された米国エネルギー省とNASAによる電気航空の研究開発ニーズに関す

る共同評価では、eVTOLプラットフォームの「スイートスポット」として、耐用年数終了時

のパックレベルの比エネルギー400Wh/kg(セルレベルでは500Wh/kg)を確立しました。

ハイブリッド電気リージョナル機と短距離単通路機の場合、500~700Wh/kgが必要であると

評価は結論付けています。

現在、ボーイング 787 に搭載されている唯一の FAA 認定のリチウムイオン航空機バッテリ

ーのエネルギー密度は 80 Wh/kg です。2025 年に最初の eVTOL が認定されると状況は変わ

りますが、これは電気航空機が乗り越えなければならない課題を浮き彫りにしています。

400Wh/kg を超えるセルが商業生産に入る可能性もありますが、認定にはまだ数年かかります。

エネルギー密度の増大という観点から見たバッテリーの現実的な可能性はどの程度でしょうか。

「年間 3 ~ 5% の増加は間違いないと思います」と、ミシガン大学の准教授でNature論文の

主執筆者であるベンカット・ヴィスワナサン氏は言います。「1990 年代を振り返ると、おそ

らく 3% に近かったでしょうが、2010 年以降は5% に近づき、ここ 3 ~ 4 年は 6 ~ 8%

程度になっています。」「エネルギー密度と寿命を向上させるために、アノードとカソードに

多くの変更が加えられたため、成長が続いています」と彼は言います。「今後 15 年間で年間

6% の進歩が簡単に実現しないのなら驚きですし、今後 10 年間の改善率が 10%に近づかな

いのも驚きです。」

性能の向上が予測されているとはいえ、バッテリーはエネルギー貯蔵に関しては灯油にはるか

に劣ります。そして、たとえ 1,000 Wh/kg 以上のエネルギー密度のバッテリーの夢が実現し

たとしても、それはずっと劣るでしょう。バッテリーを使用するには、航空機の設計と運用方

法を変える必要があります。

バッテリーの基礎

バッテリーは、リチウムイオンがその間を流れる電解質に浸された電極(正極と負極)で構成

されています。これらの要素に異なる材料を使用することで(セルの化学的性質)、バッテリ

ーの性能を調整および向上できます。

急速充電は、電動航空機用バッテリーのターンアラウンドタイムを最短に抑えるための重要な要件です。クレジット: Joby Aviation

バッテリーが放電すると、リチウムイオンがアノードから電解質を通って流れ、カソード材料

に挿入され、電子を置き換えて電流を生成します。バッテリーが再充電されると、プロセスが

逆になり、リチウムイオンがアノードに戻ります。このプロセスは繰り返し可能ですが、セル

内の材料はそれぞれ異なる方法で老化し、サイクルが蓄積されるにつれてストレージ容量が低

下します。電気航空機の場合、寿命は通常、元の容量の 80% に設定され、その時点でバッテ

リーは取り外され、充電ステーションのバッファー ストレージなどの二次使用に移されます。

寿命末期のバッテリーの性能は、蓄えられたエネルギーと供給される電力の両方の観点から、

電気航空機の認証において重要な要素です。セルの寿命は、通常、100% の放電深度まで充電

/放電し、またその状態に戻るまでの充電/放電サイクルで測定され、電気航空機には通常、

1,000 サイクルが最低限求められます。しかし、バッテリーはサイクルごとに 100% 放電

されることはありません。化学的性質に不可逆的な損傷を与えないようにし、寿命を延ばすた

めに、95%を超えて充電したり、5% 未満に放電したりすることはありません。その代わりに

80% から 40% までの狭い範囲で動作させることが多く、サイクル寿命が 3 倍以上になること

があります。範囲が狭いほど、寿命が長くなります。

サイクル寿命は電気航空機の経済性にとって重要である。なぜなら、航空機の寿命中、バッテ

リーはおそらく毎年、複数回交換する必要があるからです。

開発者は、航続距離を延ばすためのエネルギー密度を高める代わりに、サイクル寿命を延ばし

て運用コストを下げるという形で性能向上を図ることを選択するかもしれない、と電気推進の

パイオニアであるマグニクスの最高技術責任者、リオナ・アームスミス氏は言いました。

「サイクル寿命こそがコスト問題を解決する方法です」と、バッテリーパック開発会社

Electric Power Systems (EPS) の共同設立者兼 CEO である ネイト・ミルカム氏は言います。

「私たちは時間当たりのドル数に重点を置きすぎていますが、私はその基準をサイクル当たり

のワット時間当たりのドル数に変更することを提案します。サイクル数は航空機のミッション

ごとに異なり、結局のところ、内燃機関と競合することになります。あなたの方が安いのか、

そうでないのか?」

出発点

諺を言い換えると、嘘、とんでもない嘘、そしてバッテリーの約束があります。新しいバッテ

リーの商業規模生産への道のりは長く険しく、多くの先進的な化学反応もその道のりを終える

ことができていません。しかし、自動車業界が性能からコストへと重点を移す一方で、航空、

海運、グリッドストレージなどの業界が技術開発の原動力として引き継いでいます。

電気航空機は、入手可能な最高エネルギーの自動車用リチウムイオン電池を使用してスタート

しました。これらはリチウムニッケルマンガンコバルト酸化物 (NMC)をカソード材料として

使用し、これらの電池の最大エネルギー密度は 300 Wh/kg未満です。しかし、コバルトは高

価で物議を醸しており、過去 3 年間で、テスラなどの量産 EV メーカーはリン酸鉄リチウム

(LFP) に切り替えました。この化学物質は低コストですが、エネルギー密度も 160 kW/kg

と低く、航空機には適していません。

他のEVメーカー、特にポルシェなどの高級ブランドは、エネルギー密度の向上に努めており、

アノードのグラファイトをシリコンに一部または完全に置き換えたセルに移行しつつありま

す。これによりエネルギー密度が30%向上し、航空業界も追随できるトレンドです。リリウ

ムは、ZenLabsが開発し、ポルシェが支援するCustomCellsが製造したシリコンアノードセル

をeVTOLジェットに使用しています。

シリコン移植

アーチャー・アビエーションは、バッテリーパックの製造に自動化されたセルテストおよびローディングステーションを使用しています。クレジット: アーチャー・アビエーション

シリコンはグラファイトの10倍のリチウムイオンを保持でき、バッテリーのエネルギー密度を

20~50%高めると同時に、より高い電力密度、より速い充電、より長い寿命、より低いコ

ストを実現します。しかし、シリコンは充電中にグラファイトの最大30倍まで膨張し、アノー

ドに亀裂が生じます。

この問題に対するさまざまな解決策が開発されており、シリコンアノード電池は10 年半ばま

でに EV 市場の高級セグメントに導入される予定です。「この技術は自動車に使用できる状態

です」とヴィスワナサン氏は言います。そして航空市場でも移行が始まっています。

自動車市場では、Sila は 2025 年後半にメルセデスベンツとパナソニックにシリコンアノード

材料の供給を開始する予定です。Group14 Technologies は、ポルシェの Cellforce を含

む複数のセルメーカーにシリコンバッテリー材料を供給しており、ゼネラルモーターズは

OneD Battery Sciences と協力しています。

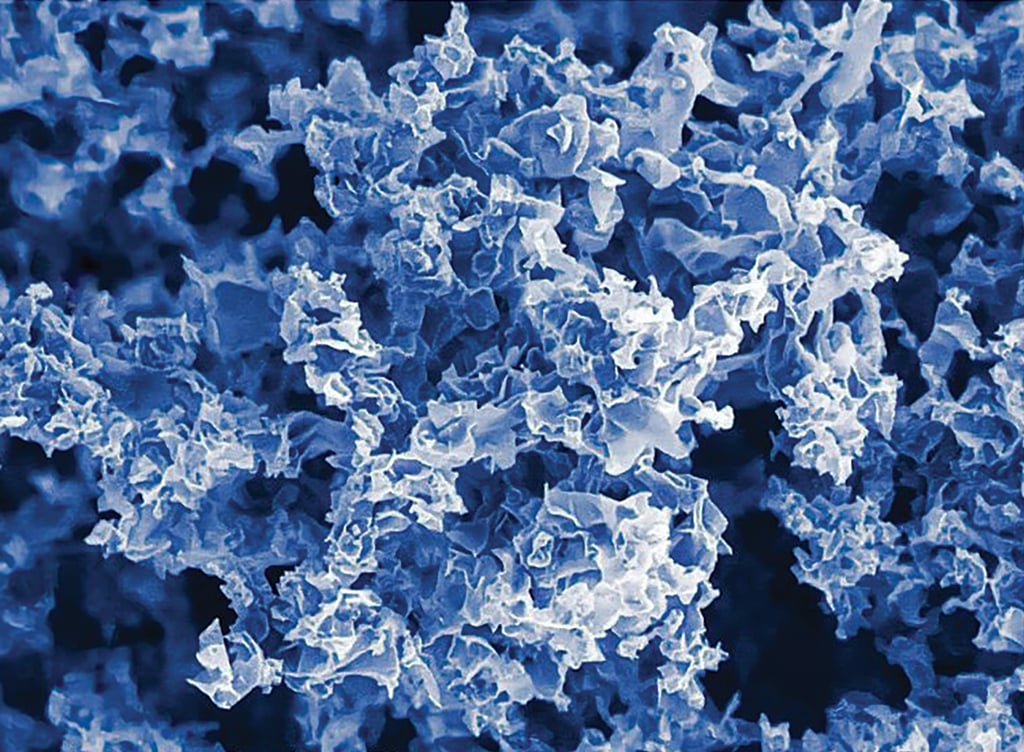

Sila は、多孔質の足場に囲まれたナノ構造のシリコン粒子からなる粉末を製造しており、これ

によりシリコンは損傷を受けずに膨張し、同時にリチウムイオンを通過させることができます。

Group14 は、マイクロメートル サイズの多孔質炭素粒子を作成し、その細孔内にアモルファ

ス シリコンを堆積させて、グラファイトと混合したり、完全に置き換えたりできる安定したシ

リコン カーボン複合アノードを作成します。Sila 社は航空市場には取り組んでいませんが、

Group14 社は取り組んでいます。

アーチャーアビエーション社や バーティカル・エアロスペース社など、少なくとも3 社の大手

eVTOL 開発会社に 240 Wh/kg リチウム NMC セルを提供しているMolicel 社は、最新

の260 Wh/kg 円筒形セルに Group14 のシリコン アノードを使用しています。イタリアの大

型貨物ドローンメーカー FlyingBasket 社は、最新の FB3 ドローンに P50B セルを使用し、

航続距離を 9% 増加させました。

「航空業界では、NMC やその他のニッケルベースのリチウムイオン セルが使用されていま

す。ニッケル ベースのまま、グラファイトとシリコンを 20 ~ 30% 組み合わせると、セルレ

ベルで 300 [Wh/kg] 台前半になります」と ヴィシュワナタン氏は言います。「セル トゥ

パックは航空業界で非常に優れています。パック レベルで 250 ~ 275 Wh/kg に達する可能

性があり、現在よりもさらに 10 ~ 15% 向上します。」

Vertical Aerospace は、Molicel の円筒形リチウムイオン電池セルを使用する eVTOL 開発企業の 1 つです。クレジット: Vertical Aerospace

FAA の承認を得るために推進用バッテリーを提出した最初の企業である EPS は、モジュラー

EPiC システムの次期バージョンでシリコンを採用しました。「EPiC2.0 はシリコン アノー

ドです」と ミレカム 氏は言います。「2017 年からシリコン アノードに取り組んできました

が、ようやく技術が成熟しました。サイクル寿命が延び、パワーが向上し、コストが下がって

います。」

EPiC 1.0 は 2025 年初頭に FAA 認証を受ける予定で、2.0 システムは 2 年遅れでそれに続

きます。バッテリーの交換が必要になった場合 (2,000 サイクルに設定)顧客は 1.0 から 2.0

にアップグレードすることができ、パックレベルのエネルギー密度が 205 Wh/kg から 265

Wh/kg に、通常の飛行時間が 60 分から 90 分に向上します。

「これは生産準備が整っており、ファミリーの始まりに過ぎません。この技術は、継続的に拡

大するエネルギー密度で稼働する余地があると予想しています」とミレカム氏は言います。

「当社は、2年ごとにエネルギー密度の大幅な向上(30~40%)をお客様に提供できると確

信しています。」EPiCは、2025年に認定される予定のDiamond eDA40電動トレーナーを含

むいくつかの航空機に採用されています。

EPiC 2.0 の 30 ~ 40% 高いエネルギーは、30 ~ 40% 長い航続距離に相当します。「ある

いは、その航続距離を使わず、パックの充電状態の一部だけを使用する場合は、サイクル寿命

が大幅に長くなり、運用コストが大幅に削減されます」と彼は言います。「私たちはこれを好

循環の始まりと見ています。」

アンプリウス テクノロジーズは、100% シリコンアノード電池の初期用途として航空宇宙を

ターゲットにしており、初期顧客としてエアバス、AeroVironment、BAE Systems、

Teledyne FLIR が名を連ねています。バージョンには、成層圏プラットフォーム用の高エネル

ギー、eVTOL 用の高出力、ドローン用のバランスの取れた電力とエネルギーが含まれます。

アンプリウスのプロセスでは、金属集電体から直接シリコン ナノワイヤを成長させます。ナノ

ワイヤは粒子ほど膨張せず、ナノワイヤ間の間隔が体積膨張に対応し、イオンと電子に最も伝

導性の高い経路を提供するため、より高い電力とより速い充電が可能になります。

アンプリウスの SiMaxx バッテリーのバージョンは、エネルギー密度が 350 ~500 Wh/kg

です。エアバスは、子会社の Aalto HAPS が商品化しているゼファー 高高度プラットフォー

ム ステーション (HAPS) に 500 Wh/kg のエネルギー セルを使用する予定です。高出力パル

スを必要とする eVTOL アプリケーションの場合、エネルギー密度は 380 Wh/kg に近くなり

ます。サイクル寿命は比較的低く、航空機での使用では約 300 サイクルですが、この数値は

増加しています。アンプリウスは、ナノ構造のシリコン粒子を使用した SiCoreセルも提供し

ています。これは、エネルギー密度が最大 400 Wh/kg ですが、寿命は最大 1,200 サイクル

です。アンプリウスは、パック製造業者の Stafl Systemsと提携して航空機をターゲット

にしています。

Lilium は、エネルギーと電力密度を高めるために、シリコンアノードを備えた大型のポーチセルを使用しています。クレジット: CustomCells

アンプリウスは2023年10月に「プレミアeVTOL OEM」から、400Wh/kgのSiMaxxを

ベースにしたカスタムシリコンアノードセルの購入注文を受けたと発表しました。

4月には、新興企業のAiBotが、年末までに飛行予定の重量物運搬無人貨物機から始まる自社の

計画中のeVTOLファミリー向けにSiCoreバッテリーを選択しました。

硫黄が湧き出る

リチウム硫黄電池は、ニッケルベースのカソードを豊富で安価な硫黄に置き換え、グラファイ

トアノードを高容量のリチウム金属に交換することで、実用的なエネルギー密度を2倍以上に

高めるとともに、原材料コストを50%以上削減する可能性があります。しかし、硫黄は電気を

通さないので、導電性材料を追加する必要があります。

その他の問題としては、正極の体積膨張、サイクル寿命を縮めるポリサルファイドシャトルと

呼ばれる現象、短絡を引き起こす可能性のある負極上のリチウム樹枝状結晶の形成などがあり

ます。こうした課題にもかかわらず、自動車メーカーはリチウム硫黄電池に注目し、将来の自

動車に採用できるかどうかを見極めようとしています。5月、新興企業のライテンはステラン

ティスを含む自動車OEMに少量のAサンプルセルの出荷を開始し、年末までにカリフォルニア

州サンノゼのパイロットラインから20社以上の潜在顧客にサンプルが届けられる予定。

ライテンは、さまざまな用途に合わせて高度に調整可能な形状で高い導電性を持つ 3D グラフ

ェンを開発した先進材料企業です。追求すべき最初の用途はバッテリーで、ライテンは、その

化学的性質が 2027 年までに 600 Wh/kg および 800サイクルに達する可能性があると計算

しています。このバッテリーには、3D グラフェン硫黄複合カソード、金属リチウム複合アノ

ード、およびポリマーセパレーターが搭載されています。

「リチウム硫黄は軽量で、サプライチェーンが簡素化されています」と、ライテン社の最高サ

ステナビリティ責任者であるキース・ノーマン氏は言います。「LFP の価格帯では NMC より

も優れています。また、最小限の改造で既存のギガファクトリー設備で製造できます。」

エネルギー密度については、ノーマン氏は次のように述べている。「固体化に移行する前に、

600 Wh/kg に到達できると考えています。固体化により、1,000 Wh/kgまで押し上げるこ

とができます。」

ライテンの航空業界向け最初の製品は、ドローン用のポーチセルです。「ポーチセルを使用す

ると、エネルギー密度が向上します」と同氏は言います。「ドローンにはサイクルは必要あ

りません。重量を減らしてより遠くまで飛行したり、より多くのものを運んだりするために、

エネルギー密度が必要です。当社の最初の顧客向けセルは、NMC と比較してエネルギー密度

が 30% 向上しています。」

リチウム硫黄電池には、航空分野におけるもう 1 つの利点があります。それは、本質的な安全

性です。「硫黄は熱暴走を不活性化します」とノーマン氏は言います。

「熱暴走を完全になくすことはできませんが、その可能性は低くなります。この化学反応には

火を燃やす酸素は含まれていませんが、リチウムイオンには重量の 20~ 30% の酸素が含ま

れており、標準的な消火設備で消火できます。」ライテンはeVTOL企業にサンプルの提供

を開始していますが、新しい未実証の市場で新興企業に販売する際には注意が必要だと同氏は

言います。

「投資家は、当社が生産できるものと同じだけの実績のある市場を求めています」とノーマン

氏は付け加えます。「しかし、当社は[eVTOL]にうまく適合していると考えていますので、市

場が成熟するにつれて、当社はそれに協力していきます。」

Lyten は 3D グラフェンを使用して、硫黄アノードに導電性と安定性をもたらしています。クレジット: Lyten

オーストラリアの Li-S Energy も、高コストのグラフェンを使わずに窒化ホウ素ナノチューブ

を使用し、エネルギー密度が 400 Wh/kg を超えるリチウム硫黄電池を開発しています。

Li-S は、V-TOL Aerospace および Halocell と共同で、Gen3 電池と高度な太陽電池を統合

した「夜明けから夕暮れまで」飛行できるドローンを開発しています。

NASA は Sabers (充電性と安全性を強化した固体アーキテクチャ電池) プロジェクトの一環

として、セル レベルで 500 Wh/kg を超える固体リチウム硫黄電池を開発しています。硫黄

セレン カソードはリチウム硫黄よりも高い容量と高速充電を実現します。このバッテリーは、

安全性のために不燃性の固体電解質を採用し、より効率的なパッケージングのためにバイポー

ラスタッキングを採用しており、セルは背中合わせに取り付けられているため集電装置を共有

し、重量を軽減しています。「セイバーズは当初の目標を達成する軌道に乗っています」と

NASAは言います。「最後の実証は、すでに試作した固体リチウム硫黄パウチセルの小型バイ

ポーラスタックの製造とテストです。

「我々は特定のエネルギー、電力、サイクル寿命の性能向上に引き続き注力する一方で、企業

がセイバーズ技術を採用できるよう低コストの製造技術の検討にも取り組みを拡大している」

とASAは付け加えました。

ペダルを踏み込む

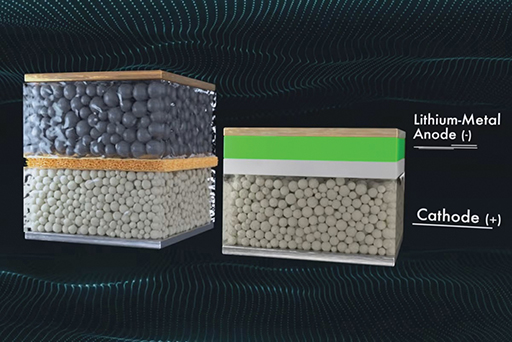

現在入手可能な最も高密度のアノード材料は金属リチウムですが、リチウム金属電池の開発は

困難な課題に直面しています。これには、充電および放電中の大幅な体積変化や、セパレータ

ーを突き破ってショートを引き起こす可能性のあるリチウムデンドライト(スパイク)の形成

が含まれます。解決策の 1 つは、固体電解質を使用することです。

「シリコンは航空産業にとって次の選択肢の一つとなるでしょう。リチウム金属はもう一つの

選択肢ですが、必ずしも固体とは限りません」とヴィスワナサン氏は言います。固体は必ずし

もリチウム金属を意味しないし、リチウム金属は必ずしも固体を意味するわけではないと同氏

は警告します。

「固体の利点は通常リチウム金属で得られますが、リチウム金属は固体なしでも実現できま

す」と彼は言います。「安定したサイクルを実現し、デンドライトを形成しない液体電解質を

設計できます。両方のアプローチが成熟しつつあります。」Cuberg は、高容量の金属酸化物

カソードとリチウム金属アノードを、不燃性で熱的に安定した液体電解質と組み合わせたバッ

テリーを開発しました。当初は航空用途をターゲットとしたこのポーチセルは、エネルギー密

度が295 Wh/kg で、既存のリチウムイオン製造と互換性があります。

2015年に設立されたCubergは、2023年に初期市場として航空業界に軸足を移しました。

同社の技術は業界にとって新しいものであったため、同社は航空機用途のバッテリーモジュ

ールの開発も引き受けました。5月の独立系テストレポートによると、4.7kWhのモジュール

はエネルギー密度が約285Wh/kgで、厳しいeVTOLミッションプロファイルの下で692

サイクルで80%の容量を達成しました。

リチウム金属電池の開発は長く困難な道のりだった。2021年にカリフォルニアに拠点を置く

キューバーグを買収したスウェーデンの電池メーカー、ノースボルトは進捗状況に満足せず、

2月に創業者のリチャード・ワン氏をCEOから解任しました。

同社は8月20日、リチウム金属電池技術を事業部門や生産ラインに近いスウェーデンの研究開

発施設に統合すると発表した。航空市場向けの計画への影響はまだ明らかではありません。

バッテリーメーカーのSES AIは、技術のスケールアップが困難であるとして、固体からハイブ

リッドリチウム金属設計に切り替えました。これにより、EVとeVTOLの要件を同時に満たす

と同時に、既存のリチウムイオンインフラストラクチャとプロセスを使用してバッテリーを製

造できるようになりました。バッテリーは、高濃度の塩中溶媒液体電解質と、電解質と複合リ

チウム金属アノード間の界面を安定させ、リチウムデンドライトの形成メカニズムを変える保

護コーティングを使用しています。

SES AIは2つの自動車OEM向けにBサンプルセルを生産しており、8月12日には韓国の忠州市

に都市型航空モビリティ(UAM)専用の初のリチウム金属生産施設が完成したと発表しまし

た。同社は「UAM OEM上位5社」とセル供給およびサンプル契約を締結しており、パックの

開発と認証についてメーカーと協力しています。

航空および航空機パックの開発に方向転換した後、Cuberg は所有者の Northvolt に吸収された。クレジット: Northvolt

「UAMはリチウム金属に最適だ」とSES AIの創設者兼CEOであるQichao Hu氏は12月、

このバッテリーが典型的なeVTOLミッションプロファイルで1,500サイクル以上を達成したこ

とを示すサイクリングテストのデータを発表した際に述べました。

「これはUAMにとってゲームチェンジャーです」と彼は付け加えた。「私たちにとって

UAMは単なる別の市場ではありません。それは私たちの運命なのです。」

SES AI の UAM 用バッテリーは、高ニッケルカソードを使用しており、エネルギー密度は

400~500 Wh/kg です。同社は、第 1 段階として小型ドローン、第 2 段階としてフルサイズ

の無人航空機、第 3 段階としてフルサイズの有人航空機という3 つのフェーズで市場に参入す

る予定です。

ネイチャー誌の論文の筆頭著者であるヴィスワナサン氏は、セルレベルで400~420Wh/kg、

パックレベルで300Wh/kg以上のエネルギー密度を持つ液体電解質リチウム金属バッテリーを

開発しているスタートアップ企業、アンドバッテリーエアロ(ABA)の共同設立者でもあり

ます。「離陸時のパワーは簡単です。私たちが苦労しているのは、これらのeVTOLに必要な着

陸時のパワーを提供することです」と彼は言います。

「そのためには、電解質の導電性を高める必要があります。なぜなら、バッテリーの容量が減

ったのではなく、セル内にエネルギーがまだ残っているのに、着陸に必要な電力を供給できな

いからです」と、同氏は付け加えた。電力低下の原因は、カソード粒子の腐食にありました。

ABA はローレンス・バークレー国立研究所と協力し、カソードにコーティングを施して腐食

やひび割れを防ぐ電解質を開発しました。小規模なテストでは、バッテリーの充電/放電サイ

クル数が 4 倍に増加し、eVTOL 飛行に必要な電力対エネルギー比を維持できることが示さ

れました。

この改良は24Mテクノロジーズ社が製造した大型セルに組み込まれており、年末までに航空機

開発会社ピボタル社でプロペラスタンドテストを受け、2025年には同社の個人用eVTOL機ヘ

リックスで飛行テストを受ける予定です。

着実な進歩

全固体電池は、安全性とサイクル寿命を実現する固体電解質と、高いエネルギーと電力密度を

実現するリチウム金属を組み合わせた、いわば聖杯のようなものだと考えられています。しか

し、技術的な問題や、異なる電池製造プロセスのスケールアップの難しさから、全固体電池の

開発と商品化には長い時間がかかっています。「固体電池は、10 年後半の終わりごろによう

やく登場するでしょう」とヴィスワナサン氏は言います。「[7 月の] フォルクスワーゲン/ク

ォンタムスケープの発表は、誰かが大量生産に取り組んでいる固体電池の商業化において、お

そらく最も重要な発表です。他の発表はまだ検証段階です。」

クォンタムスケープ は、エネルギー密度、急速充電、安全性を向上させるためにアノードのな

い固体リチウム金属セルを少量生産しています。この設計では、アノードとその製造コスト

が不要になります。代わりに、充電サイクル中にリチウムが電流コレクターにメッキされます。

グラファイトやシリコンのホスト材料がないため、重量が軽減され、エネルギー密度が向上

します。不燃性のセラミック固体電解質/セパレーターは、高いデンドライト耐性を提供し、

複数のカソード材料と互換性があります。

他の開発企業も自動車メーカーと提携しています。メルセデス・ベンツとステランティスは、

準固体リチウム金属電池の開発企業であるファクタリアル・エナジーに投資しており、同社は

ヒュンダイと起亜自動車とも共同開発契約を結んでいます。

6月、ファクタリアルはメルセデスにBサンプルのポーチセルを納品し、モジュールとパックに

統合して検証テストを行いました。

「当社はリチウムイオン電池の製造プロセスに準拠しています。それが準固体である理由で

す」と、ファクトリアルのコマーシャルディレクター、ライムンド・コーバー氏は言います。

「通常、固体と聞くと、おそらく何十年も先のことだと言われますが、それはリチウムイオン

工場に注ぎ込まれた資本と関係があります。車輪を再発明してその設備を交換しなければなら

ないのであれば、資本効率はあまり良くありません。」

EV の販売台数の増加に伴い、コーバー氏は次のように語っています。「現在、航空業界のお

客様から多くの注目を集めています。航空業界は重要な市場であると考えています。その要件

プロファイルは、当社の事業と非常に相乗効果があります。

航空業界にとって、当社の技術は有機的に適合すると考えています。それが、当社がこの分野

を探求している理由です。」Factorial の準固体セルは 380 Wh/kg です。「おそらく 500

まで上げられると思います」と コーバー 氏は言います。航空機での使用には高出力向けにセ

ルを再設計する必要があるため、Factorial はまだ市場に参入していません。

「eVTOLだけでなく、より幅広い航空業界の顧客とも有意義な話し合いを重ねてきました」と

彼は言う。「しかし、正式には、まだ開発には着手していません。」

次に、キロバッテリー

電動化が軽自動車からグリッドエネルギー貯蔵、大型トラック、海運、航空などの削減が難

しい分野にまで拡大するにつれ、現在、他の多くのバッテリー化学物質がますます注目を集め

ています。

これらにはナトリウムイオン電池が含まれます。ナトリウムはリチウムよりもはるかに自然

界に豊富で、採掘も容易で、コストもリチウムの数分の1です。この化学反応はリチウムイオ

ンの3分の1のコストで済むかもしれませんが、ナトリウムイオン電池のエネルギー密度は低く

約200Wh/kgです。航空機には適していませんが、ナトリウムイオン電池は特に中国でグリ

ッドストレージや安価なEV向けに登場しています。

QuantumScape のリチウム金属電池はアノードフリーなので、充電せずに出荷できます。クレジット: QuantumScape

アルゴンヌ国立研究所によると、もう一つの可能性のある化学反応はマグネシウムイオンで、

ナトリウムイオンと同様に、より安価で豊富かつ持続可能な原材料を使用します。しかし、

サイクル寿命と充電率に課題がある。同研究所によると、カルシウムイオンも研究中のもう一

つの可能性だという。

しかし、航空業界では、これまで以上に高いエネルギー密度、サイクル寿命の延長、安全性の

向上が求められています。パックレベルで 1,000 Wh/kg のエネルギー密度を持つ貯蔵シ

ステムの開発を目標に、米国エネルギー省のエネルギー高等研究計画局 (ARPA-E) は 2 月に

3,000 万ドルの Propel-1K プログラム (鉄道、海洋、航空機の電化の先駆的研究) を開始

しました。「12 のチームがさまざまなアプローチを追求中です」とヴィスワナサン氏は

言います。

アルミニウムと空気、リチウムと空気、リチウムと他の種類の変換、フッ素化電極など。

「おそらくこれが、航空業界に導入できるイノベーションをもたらす可能性が最も高い最も有

意義なプログラムです」と同氏は付け加えました。ARPA-Eの目標は、2030 年代半ばまでに

最大 100 人の乗客を乗せて 1,000 マイルまでの飛行を電動化することにあります。この目標

は、完全に達成不可能というわけではないかもしれません。2023年、アルゴンヌ国立研究所

は、リチウム金属アノード、空気ベースのカソード、固体セラミックポリマー電解質を使用し

たリチウム空気電池の開発に取り組んでいると発表しました。「さらなる開発により、新しい

設計は1,200Wh/kgという記録的なエネルギー密度に達すると期待しています。」これまでの

リチウム空気電池は寿命が短かったが、同研究所はテストセルを1,000サイクル作動させたと

述べました。

航空業界のプラグイン

ヴィスワナサン氏にとって、航空機用バッテリーを取り巻く状況はわずか5年で完全に変化し

ました。「2020年を振り返ると、飛行に関連する条件下でのバッテリーセルに関するデータ

はほとんどありませんでした」と彼は言います。「ミッションプロファイルでセルをサイクル

させる人はいませんでした。自動車の仕様書と設計をそれに合わせて調整するだけです。」

航空業界のユーザーは現在、セル製造業者と緊密に連携して、バッテリーの性能、製造、品質

安全性を理解しています。たとえば EPS は契約メーカーに仕様に合わせてセルを製造させ

ています。「その仕様は当社が管理し、所有しています」と EPS のミレカム 氏は言います。

「私たちは今、設計のトレードオフについてかなり理解を深めています。航続距離を少し犠牲

にして、寿命と経済性を向上させることができます」とヴィスワナサン氏は言います。「そし

てもう 1 つは人材です。以前は、バッテリーチームをテスラから買収する必要がありました。

今では、非常に質の高い航空宇宙用バッテリー エンジニアリングの人材がいます。航空宇宙用

バッテリーに取り組むことに意欲的な世代がいます。」

コメント