皆さんこんにちは!

昨年、エアバスのエンジンの不具合が見つかり世界的に大幅な点検改修を行い、多くのエアバ

スA320型機が運航停止になりました。エンジンの信頼性はどうなっているのでしょうか?

新しいエンジンの開発、そのリスク

エンジン開発と、なぜ機体開発よりも開発期間が長いのかについての記事シリーズを書いてい

ます。また、航空機の機体よりも、サービス開始時に製品の成熟度の問題が発生するリスクも

高くなります。

これまで、エンジンの信頼性 (ディスパッチの一貫性) と耐久性 (飛行時間) を決定する、難し

い技術を必要とするエンジン部品について説明してきました。次に、これらのパラメータに関

して、現代のエンジン設計が機体設計よりも難しい理由について説明します。

新しいエンジンの 1 つである Pratt & Whitney GTF の断面図。出典: Pratt & Whitney。

機体の信頼性と耐久性

歴史的に、機体とそのシステムおよびエンジンの両方が信頼性の問題 (航空機が飛行しない)

を引き起こしてきました。機体の問題が原因でフライトがキャンセルされることはまだありま

すが、現在では稀です。ほとんどの場合、安全な飛行を保証するために特定の機能を備えてい

なければならないシステムに問題があることが原因です。

航空機の MEL (最小装備リスト) は、計器、機器、またはシステムに不具合が発生した場合に

航空機が飛行できるかどうかを決定します。航空機には、冗長システム部品に障害が発生した

場合でも安全な飛行を継続できるように、一定レベルの冗長性が備わっています。

機体の耐久性は、現在数十年単位で測定されています。耐久性にとって最も重要な事象は構造

疲労であり、認証時の厳格なテストによって機体の疲労限界が確立されます。単通路ジェット

機の場合、初期認証では 50,000 以上の飛行サイクルが一般的ですが、航空機の寿命が進むに

つれて徐々に増加します。

機体のオーバーホールのたびに、予期せぬ疲労がないか調べるさまざまな検査が行われます。

これらの検査とフェイルセーフ設計(重要な荷重経路に冗長性がある)により、構造上の問題

が原因の墜落は極めて稀になっています。

ある大学の航空機プログラム マネージャーはこう言っています。「一般的なジェット旅客機の

製造に関する科学は十分に理解されています。未知の未知数はほとんど残っていません。」

最近の大きな変更は、構造材料としてアルミニウムから複合構造に切り替えたことです。

この変更は、主要な航空機構造に複合部品を使用してきた 40 年の経験 (私が覚えている最初

のものは A300 の垂直安定板です) を経て行われました。これに関連する信頼性や耐久性の問

題はありません。

エンジンの信頼性と耐久性

エンジンの場合は事情が異なります。応用技術の限界は継続的に拡大しています。推力重量比

と燃料消費量(ジェット エンジンの場合は TSFC、推力比燃料消費量として測定)の両方

におけるエンジン性能の限界は、利用可能な材料と製造技術によって設定されています。

以下にいくつか例を挙げます。

ファンとファンシュラウドの材質

エンジンの推進効率は、オーバースピード (エンジン用語では、比推力) が低いほど向上しま

す。これは、バイパス比を増やすことで実現します。ただし、ファンの直径が大きくなると、

ブレードが重くなり、ブレードをキャッチするためのファン シュラウドが頑丈になります。

どちらもエンジンが大きく重くなり、ナセルも大きくなり、質量と抗力が増加します。

利用可能なブレード材料により、第 1 世代 (Conway、JT-3D、JT8) ではバイパス比を約

1にできました。その後、バイパス比は 4 ~ 5 (CFM56、V2500、Trent 700、PW4000)

に増加し、現在は 10 ~ 12 になっています。

材料は鋼鉄からチタン、複合材へと変化し、複合材は非常に耐久性が高いことが証明されて

います (現在までに複合材ファンのブレードが失われたことはありません)。

コンプレッサーの安定性

コンプレッサーの設計は、使用中のさまざまな劣化メカニズムによって引き起こされる失速に

悩まされてきました。これにより、エンジンは使用中に劣化するにつれて失速する余地が本質

的に小さくなります。現代の材料、3D 空気力学、および高度な製造技術 (コンプレッサーの

複雑な形状を作るため) により、劣化の余地が拡大し、現在ではコンプレッサーの失速はまれ

になっています。

燃焼器

説明したように、燃焼器の流れの乱流特性により、プロセスのモデル化が困難になります。

そのため、燃焼器を微調整して耐久性を保ちながら良好な性能と排出ガスを実現するには、試

行錯誤的な開発が必要になります。その結果、必要な耐用年数の半分で燃焼器を交換しなけれ

ばならなくなりました。翼上での時間を延ばすためのインタラクティブな作業は、航空会社の

顧客を苛立たせています。

タービン

すでに説明したように、タービンの温度はさまざまな方法でエンジンの性能レベルを決定しま

す。そのため、設計者は可能な限り高い温度、つまり限界に近い温度を求めます。塩分や汚染

による異なる環境など、運用中の未知の要素は耐久性を危険にさらす可能性があります。

エンジンの耐久性

以上のことから、エンジン技術が最先端にあることは明らかです。材料、コーティング、冷却

の進歩により、燃料消費量と排出量を大幅に削減できるからです。問題が発生すると、エンジ

ンを航空機から取り外し、修理工場で何ヶ月も待つ必要があります。

一方、機体設計は成熟度に達しており、未知の部分はほとんどなく、比較的簡単に対処できま

す。これが、このシリーズのテーマの背景です。今日では、エンジン開発は機体開発よりも

大きな課題となっています。

新旧、GTF 対 V2500

最近の開発における問題の例をいくつか取り上げ、歴史的な観点から考察します。

V2500とギアードターボファン、GTF

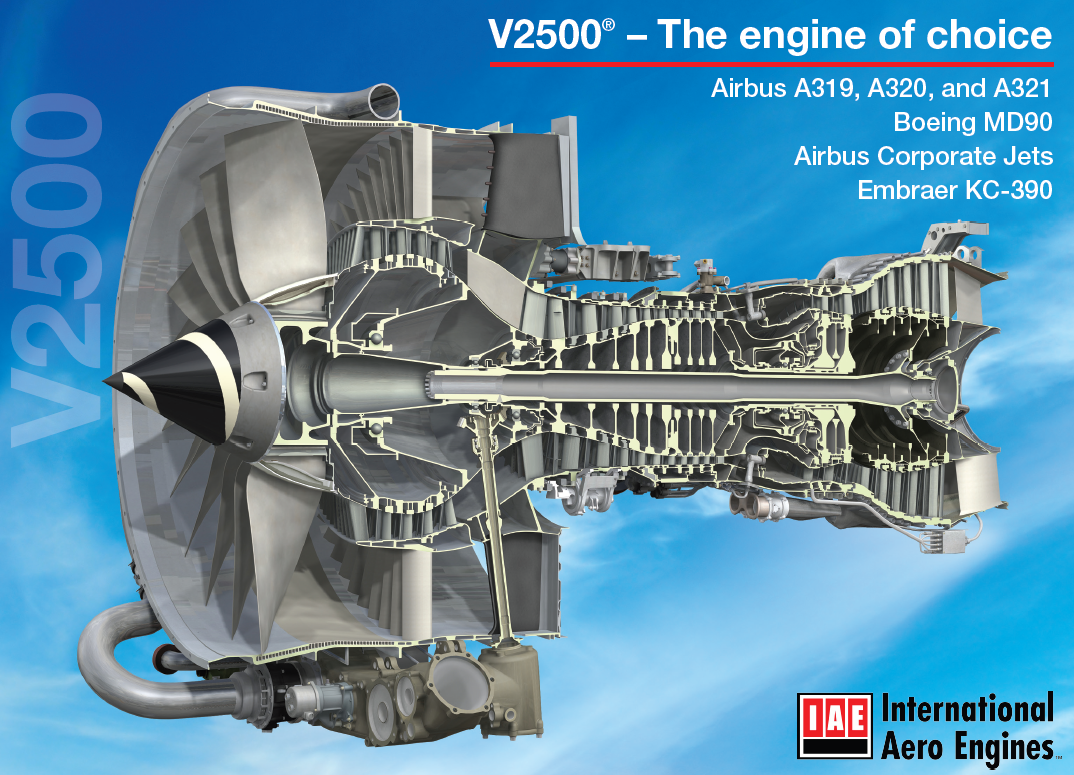

V2500

V2500 は 40 年前に開発され、1988 年に CFM の CFM56 の代替としてエアバス A320

に導入されました。V2500 は、ロールスロイス (ファン、高圧縮機)、プラット & ホイットニ

ー(燃焼器、高タービン)、日本航空エンジン株式会社 (ブースター)、MTU (低タービン) の合

弁事業でした。

5 人のパートナー (つまり V) は、エンジン プロジェクトの管理とエンジンの販売およびサポ

ートを行う International Aero Engines (IAE) という会社を 1983 年に設立しました。

エンジンの最初のバージョンである V2500-A1 は、1988 年に A320 で認証され、運用を

開始しました。-A1 バージョンの推力は 25,000 ポンドに制限されていたため、質量流

量と推力が増加したバージョンである V2500-A5 が開発され、A321 向けに最大 32,000

ポンドの推力を実現しました。

V2500 の初期バージョンには、高圧縮機のブレード ルートの問題、高タービン部品の亀裂、

高ノズル ガイド ベーンの劣化など、いくつかの問題がありました。V2500 が信頼性の高い

エンジンに成熟するには、-A5 バージョンと長年の使用が必要でした。

GT-F

IAE は、1986 年にエアバス A340 のメイン エンジンとして提案されたスーパーファンと呼

ばれる V2500 のギア付きバージョンの製造を検討しました。さらに詳しく調査したところ、

重要なコンポーネントであるプラット & ホイットニーのファン ギアボックスは、少なくとも

1 週間前に故障の可能性を検出できる TRL (開発成熟度) レベルに達していないことが判明し

航空会社はこれを容認できないと判断しました。

スーパーファンはキャンセルされましたが、PW はギアボックスの研究を継続し、故障の可

能性を数か月前に検出する技術を開発しました。40 年にわたる研究、開発、テストを経

て、ギアード ターボファン (GTF) は 2016 年に A320neo で運用を開始しました。

GTF のファン ギアボックスの長期にわたる開発とテストが功を奏しました。設計上の問題に

よる故障は発生していません (製造上の欠陥により 2 つのギアボックスが故障しました)。

ギアボックスは 40 年の開発とテスト期間を享受しましたが、GTF エンジンの残りの部分はそ

うではありませんでした。プラット & ホイットニーは V2500 以来新しい商用エンジンを開

発しておらず (失敗した PW6000 プロジェクトを除けば)、新しい GTF コアは 2016 年 1

月にA320neo で運用を開始したときに十分にテストされていませんでした。

運用中の問題のリストは長いです。

- エンジン シールの安定性と摩耗。コア内の新しいタイプのエアロ クッション シールを従来のカーボン シールに変更する必要がありました。

- ローターの曲がり。エンジンが停止すると、エンジンの上部に熱が蓄積し、エンジンのメインローターが曲がります。これにより、次のエンジン始動時にコンプレッサーブレードがステーターをこすります。解決策は、エンジンの停止と再始動時に換気回転数を上げることでしたが、その結果、エンジンの始動時間が長くなりました。

- 燃焼器のバーンスルー。GTF 燃焼器ライナーは、特に汚染された環境では消耗していました。燃焼器は現在 4 回目の改訂版で、バーンスルーの問題が解決される予定です。

- ナイフエッジシールの問題は、新しいシール設計で修正されました。

プラット・アンド・ホイットニーも、重大な製造欠陥の影響を受けています。プラット・アン

ド・ホイットニーのエンジンのディスクの製造に使用された粉末金属が汚染され、ディスクの

疲労破壊の危険が生じています。疲労の危険が顕在化する前にエンジン ディスクを回収して交

換したことで、GTF ユーザーに多大な混乱が生じています。

これは設計上の問題ではなく、GTF エンジンに起因するものでもありません。しかし、エンジ

ンの開発と製造には大きなリスクが伴うことを示しています。エンジンのハイテク部品の非常

に複雑な製造において、品質に少しでも欠陥があると、航空会社の顧客とエンジン OEM にと

って、供給と経済に大きな影響を及ぼします。

結論

V2500 の開発は、1983 年の発売、1988 年までの認証と使用、そして 5 年の開発期間とい

う典型的なタイムラインに沿って行われました。その結果、このエンジンは、航空機の信頼

性と耐久性に優れた部品に成熟するまでにほぼ 10 年を要しました。

GTF は、いくつかのテストエンジンプロジェクトとともに、40 年にわたってギアボックスの

開発を行ってきました。エンジンのこの部分は安定していますが、他の部分は安定していません。

GTF は、最初の顧客である三菱リージョナルジェット用の PW1200G とともに 2008 年に開

始されました。A32oneo 用の PW1100g は 2010 年に開始され、2012 年に初飛行、

2016年に就航しました。

新しいエンジンの開発期間が 6 年というのは短すぎます。要求の厳しい航空会社の顧客に高い

生産率で提供される今日の先進的なエンジンに必要な、成熟した飛行試験プログラムを行う余

裕がありません。エンジンに問題があれば、運航中の多くの航空機に影響を及ぼし、故障した

部品を交換するためにエンジンを離陸させるのは混乱を招き、費用もかかります。

エンジン成熟度テスト段階の必要性については、次のコーナーで詳しく説明し、これによっ

て新しいエンジンの信頼性と耐久性がどのように改善されたかの例を紹介します。エンジンの

運用開始前に成熟度テストを計画すると、エンジン開発プログラムが最大 30% 延長され、

エンジン開発プログラムは機体プログラムよりも時間がかかります。

コメント